製造業におけるAI品質管理システム導入事例

製造業におけるAI品質管理システム導入事例

概要

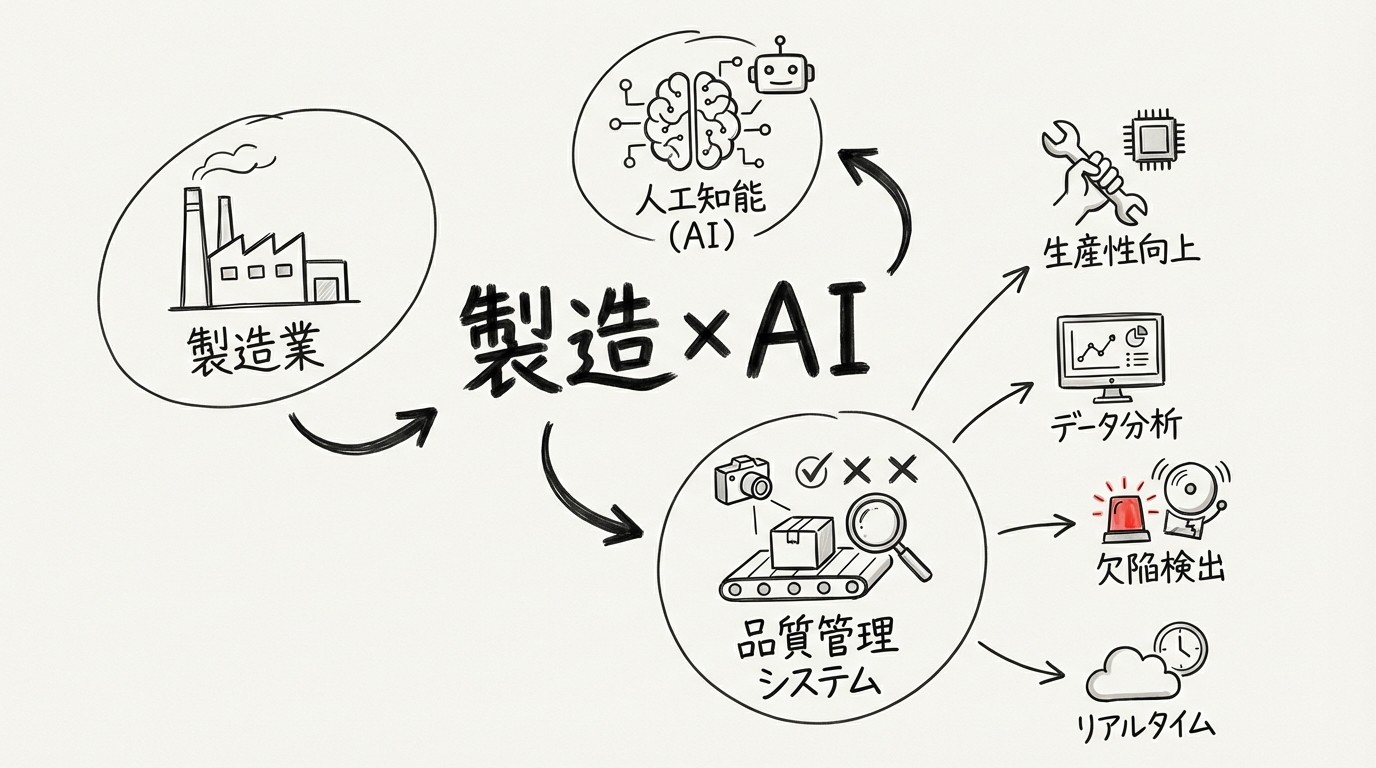

製造業の生産現場において、AIを活用した品質管理システムの導入が急速に進んでいます。GartnerやIDCの調査によると、AI品質検査市場は現在約60億ドル規模に成長しており、2030年には200億ドルを超えると予測されています。年平均成長率(CAGR)は25〜30%に達し、製造業におけるAI活用の中でも最も成長が著しい分野の一つとなっています。

なぜこれほどの成長が見込まれているのでしょうか。それは、AIによる画像検査が従来の人間による目視検査やルールベースの自動検査と比べて、圧倒的な精度と速度を実現できるからです。本記事では、BMW、Tesla、Foxconn、Samsung、Boschといった世界をリードする製造業企業が、どのようにAI品質管理システムを導入し、どのような成果を上げているのかを詳しく見ていきます。

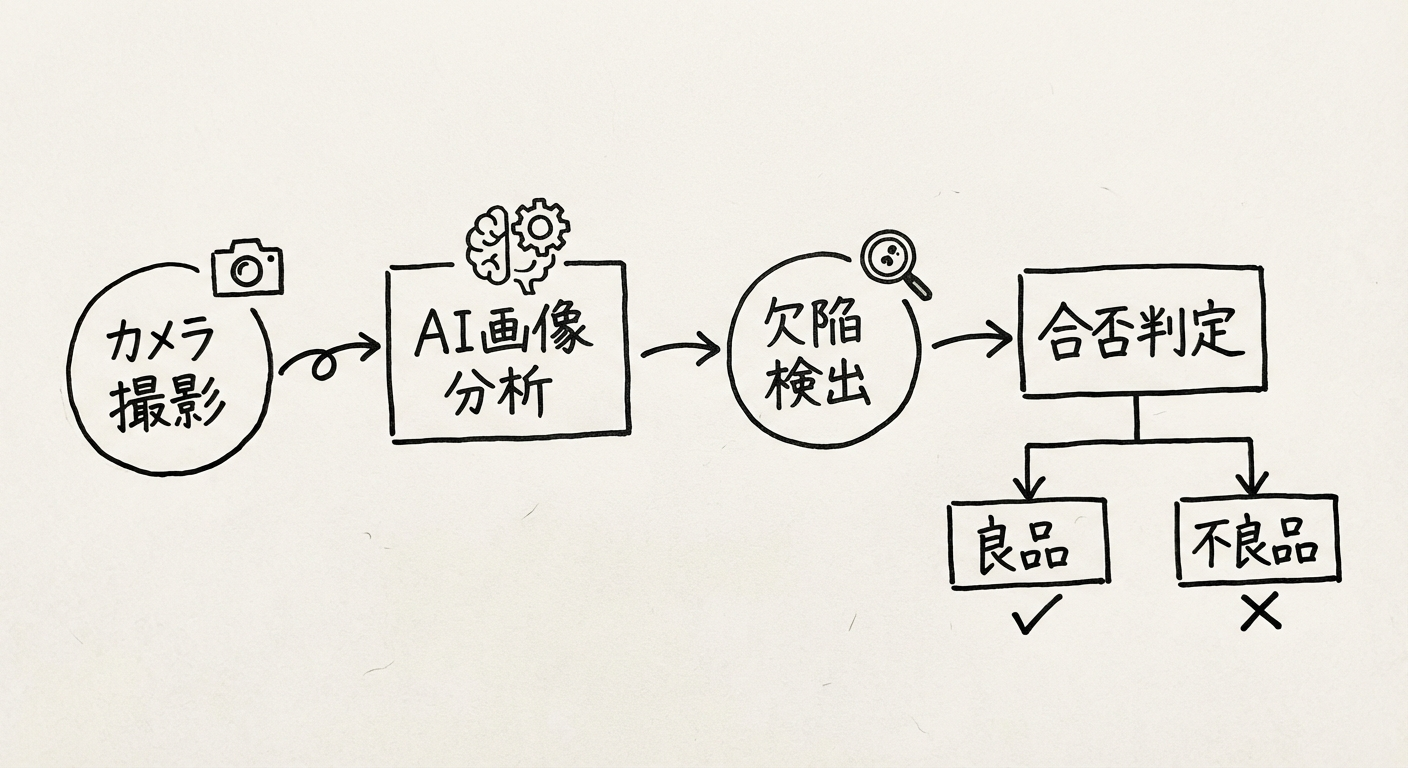

図1: AI品質検査の基本フロー。カメラで製品を撮影し、AIが画像を分析、欠陥を検出して合否判定を行う

BMW:自動車製造における品質革新

ドイツの自動車メーカーBMWは、「iFACTORY」戦略のもと、レーゲンスブルク工場を中心にAI品質管理システムを全面的に展開しています。特に注目すべきは「GenAI4Q」と呼ばれる生成AIを活用した品質予測システムです。

BMWの塗装工程では、1台あたり50万ドル以上もする高解像度カメラと深層学習技術を統合した検査システムが稼働しています。このシステムは、塗装面の欠陥を99.9%という驚異的な精度で検出します。これは従来の検査方式と比べて15ポイント以上の改善であり、年間で数千万ユーロもの品質関連コストを削減しています。

さらに特筆すべきは検査速度の向上です。エッジAI(製造現場のデバイス上で直接AI処理を行う技術)を採用することで、1回の判定にかかる時間を100ミリ秒未満に抑えています。これにより、生産ラインを止めることなくリアルタイムで品質チェックを行えるようになりました。検査時間は全体で40%短縮され、生産効率の向上にも大きく貢献しています。

Tesla:電気自動車工場の自動品質検査

電気自動車メーカーのTeslaは、世界各地のGigafactoryでAIを活用した自動品質検査システムを導入しています。Teslaの強みは、自社開発のDojoスーパーコンピュータを活用してAIモデルの学習を行っている点にあります。

Teslaのバッテリー製造ラインでは、毎秒数百個ものバッテリーセルを検査するシステムが稼働しています。電気自動車の心臓部であるバッテリーは、わずかな欠陥でも安全性に関わる重大な問題につながる可能性があります。Teslaの検査AIは、溶接欠陥の検出で99.5%以上の精度を達成しており、人間の検査員では見逃しがちな微細な欠陥も確実に捉えます。

このシステム導入により、Teslaは人的検査コストを70%削減することに成功しました。しかし、それ以上に重要なのは、AIがリアルタイムで新しい欠陥パターンを学習し、検査精度を継続的に向上させていることです。製造工程で新たな種類の不良が発生しても、AIは素早くそのパターンを習得し、検出できるようになります。

Foxconn:電子機器製造の革新

iPhoneの組立で知られるFoxconnは、独自開発のNxVAE(Neural eXtended Variational AutoEncoder)システムを展開しています。電子機器の組立工程では、極めて微細な欠陥も製品の品質に影響を与えるため、高精度な検査システムが必要とされます。

Foxconnのシステムが特徴的なのは、変分オートエンコーダという技術を採用している点です。従来のAI検査システムでは、大量の不良品サンプルを学習データとして用意する必要がありました。しかし、Foxconnのシステムは少量の不良サンプルでも高精度なモデルを構築できます。これは、製造開始直後の製品ラインでも素早くAI検査を立ち上げられることを意味しています。

導入の成果は目覚ましく、外観欠陥の検出率は99.7%に達しています。同時に、誤検出(正常品を不良品と判定してしまうこと)は80%削減され、検査人員も50%削減されました。さらに、このシステムは複数の製品ラインへの横展開が容易であり、新製品が増えてもスピーディにAI検査を導入できます。

Samsung:半導体製造の精密検査

Samsungは、半導体製造プロセス全体にAI品質検査を導入しています。半導体製造は製造業の中でも最も精密さが要求される分野であり、ナノメートル(100万分の1ミリメートル)レベルの欠陥も製品不良につながります。

SamsungのAIシステムは、CNNベース(畳み込みニューラルネットワーク)のパターン認識を採用し、ウェハ欠陥の検出率99.9%以上を実現しています。1,000種類以上にも及ぶ欠陥タイプを自動的に分類できる点も大きな特徴です。従来は熟練技術者が長年の経験をもとに欠陥を分類していましたが、AIはその判断を即座に、かつ一貫した基準で行えます。

特に重要な成果は、偽陽性(正常なものを欠陥と誤って判定すること)の60%削減です。偽陽性が多いと、正常な製品まで廃棄してしまい、大きな損失につながります。Samsungのシステムはこの問題を大幅に改善し、歩留まり(良品率)を3〜5%向上させました。半導体産業においては、この数%の歩留まり向上が年間で数億ドルもの価値を生み出します。

Bosch:Industry 4.0のソリューション提供

ドイツの部品メーカーBoschは、自社工場でのAI活用を推進すると同時に、その技術を他社向けソリューションとしても提供しています。Boschの「AIoT」プラットフォームは、AI(人工知能)とIoT(モノのインターネット)を組み合わせた統合的な品質管理を可能にします。

Boschの工場では、APAS協働ロボットとAIビジョンを統合した検査システムが稼働しています。このシステムは単に製品の欠陥を見つけるだけでなく、製造設備の状態を監視し、故障を予測する予知保全機能も備えています。これにより、設備の突発的な故障による生産停止時間を70%削減しました。

全体的な成果としては、生産効率が25%向上し、廃棄物は10〜20%削減されています。Boschのアプローチの特徴は、クラウドとエッジのハイブリッドアーキテクチャを採用している点です。リアルタイム性が求められる判定処理はエッジ側で行い、大規模なデータ分析やモデル学習はクラウド側で行うことで、効率的かつ柔軟なシステムを実現しています。

製造業AIの最新技術トレンド

現在、製造業のAI品質管理では、いくつかの重要な技術トレンドが見られます。

エッジAI処理の普及が急速に進んでいます。NVIDIAのJetsonシリーズなど、製造現場に設置できるエッジデバイスでリアルタイムの推論処理を行う技術が成熟してきました。これにより、インターネット接続が不安定な環境でも高速な品質検査が可能になっています。

生成AIの活用も始まっています。学習データが少ない場合でも、生成AIで合成データを作成し、学習データを拡張するアプローチが注目されています。これにより、新製品ラインでもより早くAI検査を立ち上げられるようになります。

マルチモーダルAIの導入も進んでいます。従来は画像データのみを使用していた検査システムが、音響や振動といった他のセンサーデータも統合して分析するようになっています。これにより、見た目では分からない内部の欠陥も検出できるようになります。

導入を成功させるためのポイント

製造業へのAI品質管理システム導入を成功させるためには、いくつかの重要なポイントがあります。

段階的な展開が効果的です。まずはパイロットラインで小規模に検証を行い、成果を確認してから全工場へ展開するアプローチが成功率を高めます。いきなり大規模導入を目指すと、技術的な問題や組織的な課題が複合して、プロジェクトが頓挫するリスクがあります。

データ品質の確保が不可欠です。AIの精度は学習データの質に大きく依存します。十分な量と品質の学習データを収集する体制を整えることが、プロジェクト成功の鍵となります。

人間との協調を意識することも重要です。AIは万能ではなく、あくまで人間の判断を支援するツールとして位置づけることで、現場の技術者の知見とAIの能力を相乗効果的に活用できます。

継続的な改善も欠かせません。AIモデルは一度構築して終わりではなく、定期的な再学習が必要です。製造条件の変化や新しい欠陥パターンの出現に対応するため、運用開始後も継続的にモデルを更新する体制を整えましょう。

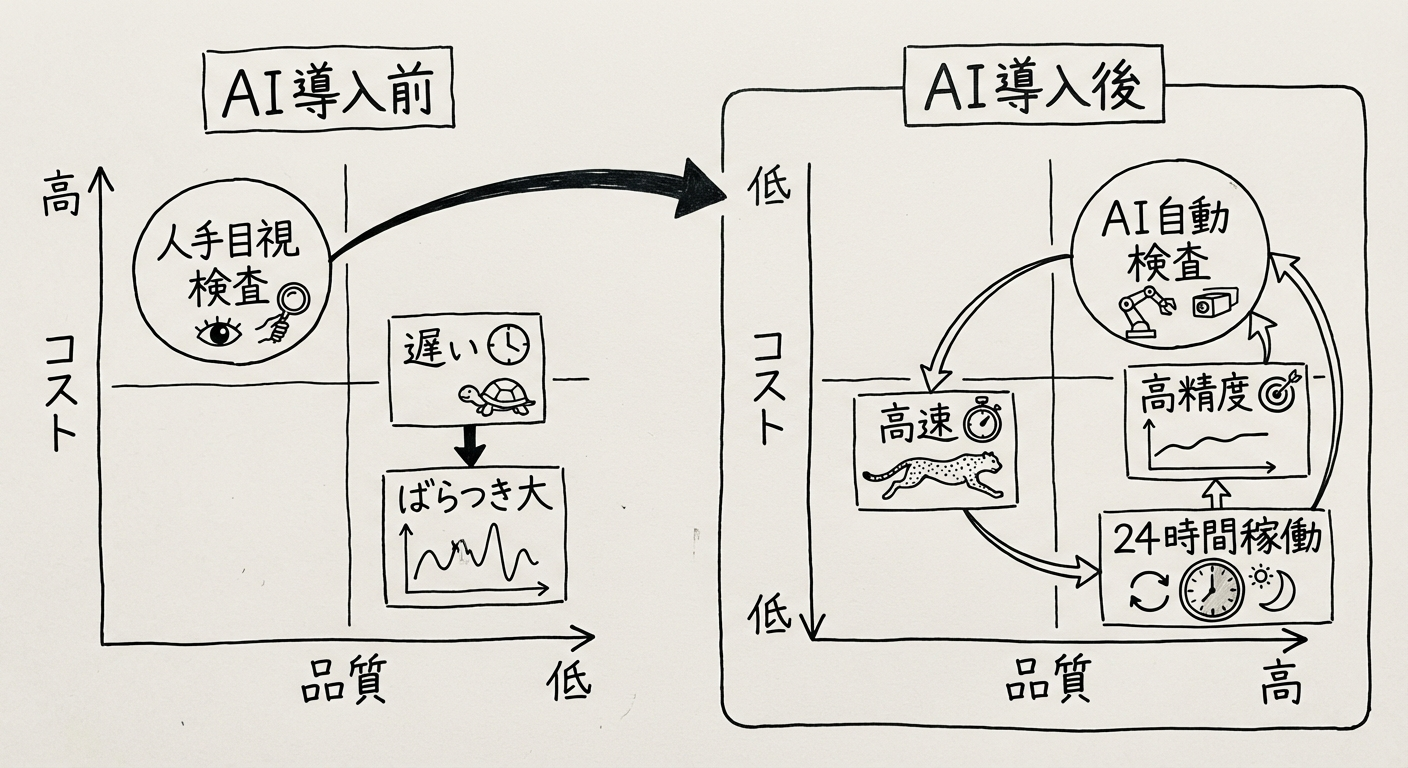

図2: AI導入前後の比較。人手による目視検査からAI自動検査への移行で、速度・品質・稼働時間が大幅に改善

まとめ

製造業におけるAI品質管理は、もはや先進的な一部企業だけの取り組みではなくなっています。McKinseyの調査によると、製造業のAI導入率は約65%に達しており、AI検査のROI(投資対効果)は平均150〜300%という高い水準が報告されています。

BMW、Tesla、Foxconn、Samsung、Boschの事例から分かるように、AIによる品質検査は単なるコスト削減ツールではありません。品質の向上、生産効率の改善、そして新しい製品への素早い対応といった、製造業の競争力を左右する多面的な価値を提供しています。

これからAI品質管理の導入を検討される方は、まずは自社の品質課題を明確にし、パイロット導入から段階的に進めることをお勧めします。技術の進化により、導入のハードルは年々下がっており、中堅企業でも十分に活用できる時代になっています。